§7-1 概 述

一、概念

1、浓缩 从溶液中除去部分溶剂的单元操作。

2、真空浓缩 在负压下,以较低温度进行浓缩的单元操作。

3、加热蒸汽(饱和蒸汽或生蒸汽) 乳及乳制品生产过程中浓缩所需要的不断供给的热量都是来自锅炉房的饱和的水蒸汽。

4、二次蒸汽 物料中水分蒸发所形成的蒸汽。

5、不凝性气体 相对于水蒸汽,在一定的压力和温度下不能被凝结的气体,称为不凝性气体,一般是指空气。

6、雾沫挟带 对于气、液两相的分离设备或反应设备,若气相为连续相、液相为分散相(例如板式蒸馏塔),而气相速度较大,部分液体会被气体吹散成液滴并被气体带出。这种现象称为雾沫夹带。产生雾沫夹带会降低设备的分离效率。

二、浓缩的目的

1、除去食品中的大量水分,减轻了重量,减小了体积,节省了包装、贮存和运输费用。

2、通过了提高食品的浓度,达到贮藏食品的目的。

3、满足后续加工工艺过程的要求。

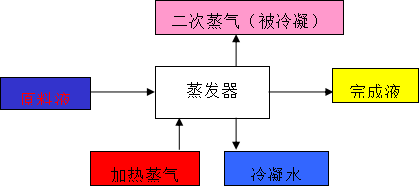

三、浓缩的基本过程

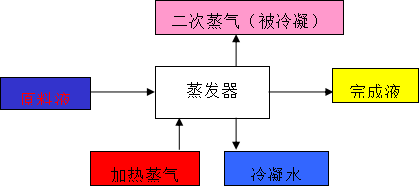

蒸发过程的

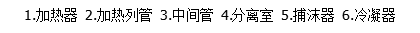

两个必要组成部分:加热物料使溶剂(水)沸腾汽化与不断除去汽化产生的二次蒸汽。一般前一部分在加热器中进行,后一部分在冷凝器中完成。如图所示 :真空蒸发基本流程。

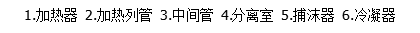

蒸发器实质上是一个换热器,如图所示,由加热室 1和汽液分离器 4两部分组成。加热室使用的加热介质应用**多的是水蒸汽。通过换热,使间壁另一侧的物料加热、沸腾、蒸发浓缩。料液蒸发出的水蒸汽在分离室4中与溶液分离后从蒸发器上部引出。为防止液滴随蒸汽带出,一般在分离器上都设有除沫装置5。从蒸发器抽出的蒸汽称为二次蒸汽,便于同加热蒸汽相区别。二次蒸汽进入冷凝器6冷凝,冷凝水从下部排出,二次蒸汽中的不凝性气体由真空泵抽出。浓缩后的完成液由蒸发器底部排出。

四、常压蒸发和真空浓缩

四、常压蒸发和真空浓缩

蒸发操作可以在常压、加压或减压条件下进行。常压蒸发是指冷凝器和蒸发器溶液侧的操作压力为大气压或稍高于大气压力,此时系统中的不凝性气体依靠本身的压力从冷凝器中排出。

减压下的蒸发通常称为真空蒸发,食品工业广泛应用真空蒸发进行浓缩操作。因真空蒸发时冷凝器和蒸发器物料侧的操作压力低于大气压,必须依靠真空泵不断从系统中抽走不凝性气体来维持负压的工作环境。采用真空蒸发的基本目的是降低物料的沸点。

真空浓缩与常压蒸发比较所具有的优点:

1、溶液沸点降低,增大了蒸发器的传热温差,所需的换热面积减小。

2、溶液沸点低,可以应用温度较低的低压蒸汽和废热蒸汽作热源,有利于降低产品成本和生产费用。

3、蒸发温度低,即物料受热温度低,有利于浓缩热敏性物料。

4、蒸发器操作温度低,系统的热损失小。

五、单效浓缩和多效浓缩

浓缩操作的效数是指二次蒸气被利用的次数。

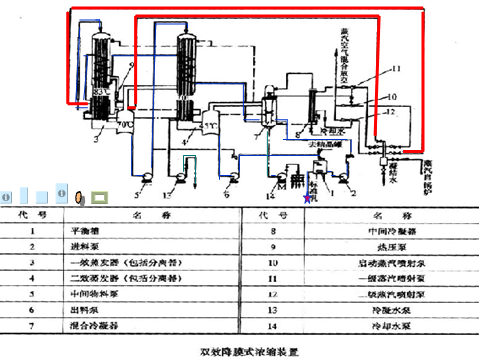

如果浓缩生成的二次蒸汽不再被用作加热介质,而是直接送到冷凝器中冷凝的蒸发过程,称为单效浓缩,是浓缩中**简单的一种方法。如果两个蒸发器串联起来,**个蒸发器产生的二次蒸汽引入第二个蒸发器作为加热蒸汽,第二个蒸发器产生的二次蒸汽送到冷凝器被冷凝后排出,则称为双效蒸发,它是多效蒸发中**简单的一种方法。

多效蒸发是将多个蒸发器串联起来的系统,后效的操作压力和沸点均较前效低,仅在压力**高的shou效使用生蒸汽作加热蒸汽,产生的二次蒸汽作为后效的加热蒸汽,亦即后效的加热室成为前效二次蒸汽的冷凝器,只有末效二次蒸汽才用冷却介质冷凝。可见多效蒸**显减少加热蒸汽耗量,节约了热能,也明显减少冷却水的耗量。

真空浓缩的缺点:蒸发温度低,料液黏度大,传热系数较小,系统内为负压,完成液排出需用泵,冷凝水排出也需要用泵或高位产生压力(液位差)排出。真空泵和输液泵能耗增加。

真空浓缩的操作压力取决于冷凝器中水的冷凝温度和真空泵的性能。冷凝器操作压力的极限是冷凝水的饱和蒸汽压,所以它取决于冷凝器的温度。真空泵的作用是抽走系统中的不凝性气体,真空泵的工作能力愈大,就使得冷凝器内的操作压力愈易维持,愈接近冷凝水的饱和蒸汽压。一般真空蒸发时,冷凝器的压力为10~20kPa。

六、闪蒸

急剧蒸发简称闪蒸,是一种特殊的减压蒸发。将热溶液的压力降到低于溶液温度下的饱和压力,则部分水将在压力降低的瞬间沸腾汽化,就是闪蒸。水在闪蒸汽化时带走的热量,等于溶液从原压下温度降到降压后饱和温度所放出的显热。

在闪蒸过程中,溶液被浓缩。常见闪蒸的具体实施方法是直接把溶液分散喷入低压大空间,使闪蒸瞬间完成。

闪蒸的**大优点是避免在换热面上生成垢层。闪蒸前料液加热但并没浓缩,因而生垢问题不突出。而在闪蒸中不需加热,是溶液自身放出显热提供蒸发能量,因而不会产生壁面生垢问题。#p#分页标题#e#

七、热泵蒸发

为提高热能利用率,除采用多效蒸发外,还可通过一种通称为热泵的装置,提高二次蒸汽的压力和温度,重新用作蒸发的加热蒸汽,称为热泵蒸发,或称为蒸汽再压缩蒸发。

热泵是以消耗一部分高质能(机械能、电能)或高温热能为代价,通过热力循坏,将热由低温物体转移到高温物体的能量利用装置。

常用的热泵有蒸汽喷射热泵和机械压缩式热泵。

蒸汽喷射热泵使用的蒸汽喷射器类似于蒸汽喷射真空泵,称为热压泵,是在喷嘴附近低压吸入蒸发产生的二次蒸汽,与高温高压的驱动蒸汽混合后,在扩压管处达到蒸发所需加热蒸汽的压力和温度后用作蒸发的加热介质。

机械压缩式热泵利用电动机或汽轮机等驱动往复式或离心式压缩机,将二次蒸汽压缩,提高其压力和温度,重新用作蒸发的加热蒸汽。

§7-2 蒸发器

一、蒸发器的分类

1、根据二次蒸汽被利用的次数分类

(1)单效浓缩装置

(2)多单效浓缩装置

(3)带有热泵的浓缩装置

2、根据料液流程分类

(1)单程式

(2)循环式:自然循环与强制循环

3、根据加热器结构分类

(1)盘管式浓缩器

(2)中央循环管式浓缩器

(3)升膜式浓缩器

(4)降膜式浓缩器

(5)片式浓缩器

(6)刮板式浓缩器

(7)外加热式浓缩器

二、加热器:

乳品厂中所使用的加热器都属于管式换热器,又称列管式换热器。管束固定在管板上,管板焊接于壳体,管子、管板和壳体焊在一起。物料走列管内,列管外、壳体内走加热蒸汽。

乳品厂中使用的蒸发器都是非循环型的,物料在蒸发器内经过一次加热、汽化和分离,离开时即达到要求的浓度。料液一般不打循环,在加热器内停留时间短,这对热敏性物料的蒸发有利。这类蒸发器加热室中液体多呈膜状流动,因此又通称为膜式蒸发器。

常有以下几种型式:长管式、刮板式和板式等。乳品厂应用**多的是长管式蒸发器。

长管式蒸发器根据液膜的流动方向,又分为升膜式蒸发器和降膜式蒸发器 。

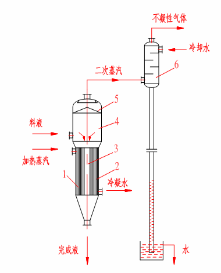

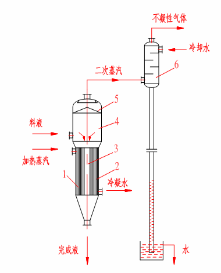

三、升膜蒸发原理

对于升膜式蒸发器,物料从管束下部引入。工作时,物料在加热管内全程形成上、中、下三个不同区域,如图所示,物料在下部,因液层静压作用,物料不沸腾,只起加热作用。在中部温度上升物料沸腾,二次蒸汽形成,蒸汽体积急速增大,管芯形成高速上升气流将液体在管壁压成薄膜向上流动,形成很好的传热条件,传热系数大大增加,使蒸发加快。到达上部后进入饱和区,汽液混合物经管顶进入汽液分离器进行汽液分离。而在降膜式蒸发器中,物料从顶部进入,然后呈膜状蒸发。

第三节 蒸发器的附属设备

一、冷凝器

第三节 蒸发器的附属设备

一、冷凝器

冷凝器的作用:将二次蒸汽冷凝,同时将不凝性气体分离,以减轻真空系统负荷。

冷凝器的分类:直接式和间接式。

(一)间接式冷凝器

二次蒸汽与冷却水间接换热。有列管式、板式、螺旋板式、淋水管式等。

间接式冷凝器的特点:冷却水可回收利用,但价格较高,用水量大,传热效率低。

(二)直接式(混合式)冷凝器

直接式冷凝器分为逆流式和喷射式。

二次蒸汽与冷却水直接接触而冷凝。

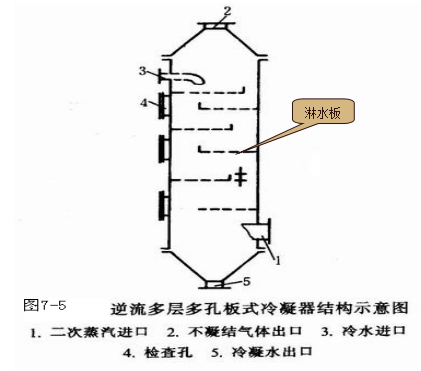

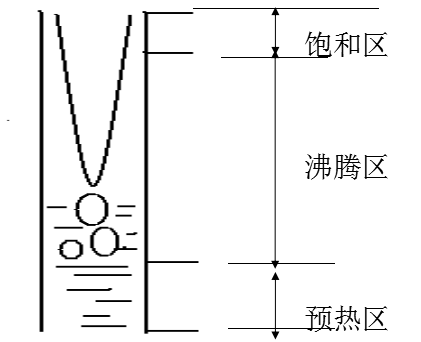

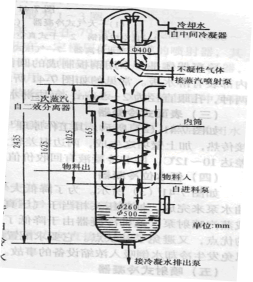

1、孔板式冷凝器:冷凝器是一个用钢板制成的圆筒,直径为400-2,000mm。高度为1,200—5,000mm。如图所示,内装有若干块钻有许多小孔的淋水板,淋水板为交替放置的圆缺型或交替放置的盘环型。冷却水自上引入,经淋水板小孔穿流而下,同时也经板边缘溢流而下,二次蒸汽自下而上与冷却水逆流接触,换热冷凝。混合的冷却水和冷凝水由下部排出,不凝性气体由上方排出。

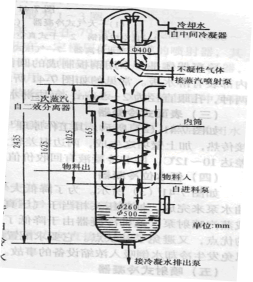

2、混合式冷凝器

如图所示,在圆筒型冷凝器中,上部装有洒水盘,在其中部装有“隔筒”,用于预热物料的双螺旋盘管盘绕在上面。二次蒸汽和不凝性气体进入混合式冷却器时shou先沿“隔筒”的周围从上向下流动,将盘管内的物料预热后,大部分二次蒸汽被冷凝,剩余的二次蒸汽再由“隔筒”的下口向上运动与下落的冷却水相遇混合后被冷凝。因此,确切地说,这种冷凝器是直接混合式与低位组合式冷凝器。

上述两种冷凝器,当真空蒸发时,其内部处于负压状态。若无适当措施,冷凝水无法排出。通常采取的措施分两种:低位式和高位式。

高位式冷凝器

高位式冷凝器置于10m以上的高位,下部连接一根很长管子,称为气压管(俗称大气腿),靠集于气压管中液体的静液压作用把冷凝水排出。为了防止外部空气进入真空系统,气压管应插入溢流槽中。低位冷凝器可直接安装在地面上,由于高度降低冷凝器产生的冷凝水需用泵抽出。

3、喷射式冷凝器

为水力喷射器,由器盖、喷嘴、喷嘴托板、导向盘、器体、扩散管等组成。工作时具有一定压力的冷水由上部进入后,通过喷嘴喷射,形成低压,将二次蒸汽吸入,在混合室汽与水直接混合,二次蒸汽凝结,并被水束带入下部扩散管,一部分动能转为压力能,从下部管排出。喷射式冷凝器及水力喷射器除有混合冷凝作用外,还具有抽真空的作用,不再需要另装真空泵。#p#分页标题#e#

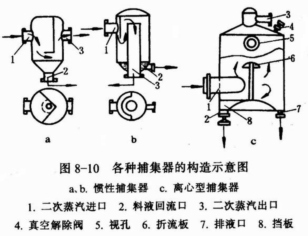

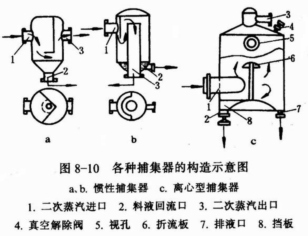

二、汽液分离器(捕沫器 )

产生雾沫夹带的原因:

1、泡沫 物料中存在具有表面活性的物质,它降低料液的表面张力,使其在汽化时易形成泡沫。在分离室中,泡沫破裂,其液膜分裂成小雾滴群,易被二次蒸汽夹带。

2、蒸汽高速流动 蒸汽流速快,必然携带雾沫流动。

3、溶液急剧蒸发 溶液加热较大,易发生闪急蒸发,形成雾沫。

为了汽液更好的分离,分离室要有一定空间,使蒸汽流速降低,较大的液滴在重力作用下返回液面。乳品生产中常采用离心型分离器。

雾沫夹带的危害:

1、污染二次蒸汽;

2、影响浓缩效率和蒸发能力,造成物料损失;

3、若是多效蒸发,二次蒸汽夹带的雾沫将使下一效加热器传热面形成污垢和腐蚀。

三、真空系统

三、真空系统

(一)真空系统的作用是抽吸系统内的不凝性气体,保证蒸发器内处于真空状态。

蒸发器内不凝性气体的主要来源:

1、设备密封不严;

2、溶解在冷却水中的不凝性气体;

3、加热蒸汽带入的不凝性气体;

4、物料中携带的不凝性气体。

不凝性气体的存在不仅影响设备的真空度,而且也使传热效率下降,所以必须将不凝性气体排出。常用的真空装置有蒸汽喷射器、往复式真空泵和水环式真空泵。大多数乳品厂现在使用水环式真空泵。

(一)蒸汽喷射器

(二)往复式真空泵

(三)水环式真空泵

特点

结构简单,易于制造,操作可靠,转速较高,可与电机直联,内部不需润滑,可使排出气体免受污染,排气量较均匀,工作平稳可靠。但因高速运转,水的冲击使叶轮与轮壳磨损,造成真空度下降,需经常更换零件。效率较低,为30%~50%。真空度较低,为2.0~4.0kPa。

四、牛乳预热器

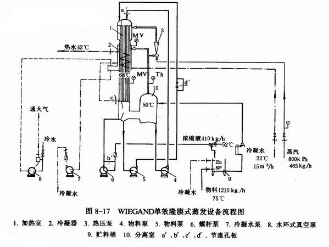

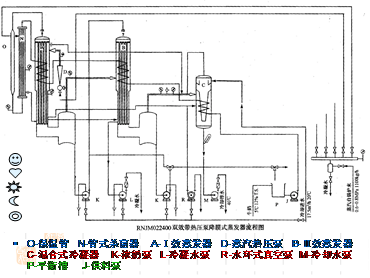

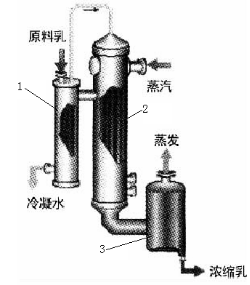

§7-4 典型的WIEGAND单效降膜式蒸发器

§7-4 典型的WIEGAND单效降膜式蒸发器

一、用途

一、用途

适用于在真空条件下蒸发浓缩,呈降膜蒸发,受热时间短,热交换效果好,对粘稠性、热敏性物料的浓缩更为适宜。

二、主要技术参数

1、水发蒸发量: 800kg/h

2、进料量: 1210 kg/h

3、出料量: 410 kg/h

三、主要设备结构

整套设备由加热室、热压泵、分离器、冷凝器、平衡槽、物料泵、冷凝水泵、真空泵、螺杆泵等组成。

1、加热室 全部用不锈钢制成,直径Φ620mm,用隔板将列管分成两部分。**部分列管由直径Φ40mm,长6m的43根加热管组成。第二部分由直径Φ40mm,长6m的11根加热管组成。列管两端涨接在两端的花板上。

2、分离室 用不锈钢制成的圆筒,直径Φ600mm,高度1,650mm,内外表面抛光,设有灯孔及视孔,内上部有一圆盘捕沫器固定在器底上,借以捕集二次蒸汽所带走的液沫。

3、冷凝器 冷凝器位于加热器中部壳体外的夹套内,冷凝器与蒸发器连成一体。此外还有热压泵、真空泵等。

四、工作原理

杀菌后75℃的牛乳从贮料桶(平衡槽)内,经流量计计量后吸入分离室,部分水分蒸发后,由物料泵送**加热器的**部分列管,进入

分配盘使物料均匀地流入分配板上的小孔,然后流入加热列管内,沿管内壁呈膜状向下流动,在下降的同时与管外的加热蒸汽进行热交换,物料产生激烈的沸腾,在此所形成的二次蒸汽以相同的方向向下流动,使膜加速下降。经**部分列管加热蒸发的物料,由物料泵送入第二部分列管加热蒸发。经两部分列管加热蒸发后,达到浓度要求的物料,由螺杆泵泵出。牛乳在加热器内的沸腾蒸发温度为68℃。二次蒸汽进入分离室后一部分再由热压泵增压,送入加热室作为热源。

牛乳经加热器加热蒸发,产生的二次蒸汽和部分牛乳沿切线方向进入分离室,借离心力的作用使二次蒸汽与物料分离。从分离器内排出的二次蒸汽,部分抽入热压泵,其余则进入冷凝器冷凝。分离器内蒸发温度为50℃。

五、工艺特点

1、物料(牛乳)杀菌后以75℃的温度超沸点进料;

2、物料先进入分离器,分离器内的蒸发温度为50℃;

3、物料在蒸发器内流经两次(双程);

4、冷凝器安装在蒸发器壳外的夹套中,节省了占地面积和空间。

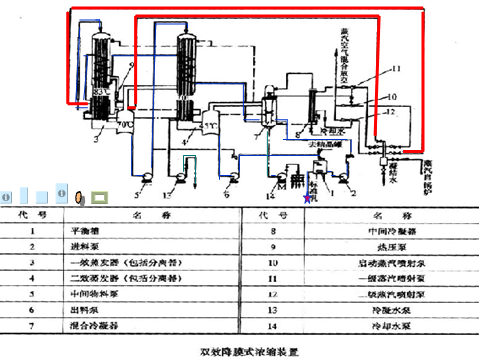

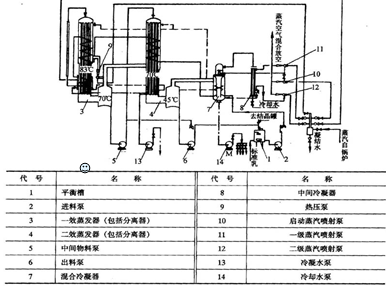

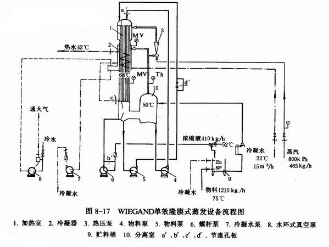

§7-5 双效降膜式蒸发器

一)主要技术参数

1、蒸发量 1200 kg/h

2、进料量 1600 kg/h#p#分页标题#e#

3、

出料浓度 48%

4、物料预热杀菌温度℃

4~42℃ 42~64℃ 64~74℃ 74~95℃

5、一效加热温度 83~85℃

二效加热温度 70~72℃

6、管内蒸发温度

一效 70~72℃

二效 45~50℃

7、蒸汽消耗量 500 kg/h

8、冷却水耗量 9~12 kg/h

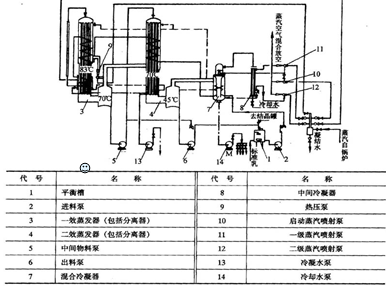

二)设备流程

2.物料流程

(1)预热杀菌

采用经过标准化后的合格乳,shou先进入由浮球阀控制的平衡槽,然后经离心式进乳泵、流量计、调节进料的针形直角阀后进入混合式冷凝器的预热双螺旋盘管,出口温度约42℃。再进入二效蒸发器上部壳层的预热盘管,出口温度约64℃,而后**一效蒸发器上部壳层的预热盘管,出口温度约72℃,再进入杀菌器的盘管(生蒸汽加热段),温度达到95~98℃物料由此进入保温管,其流速由1.1m/降**0.1m/s在保温管流经时间约24s,**此完成物料的预热杀菌阶段,物料流经的全程约90m,其中预热盘管80m。

(2)蒸发浓缩

物料shou先进入一效蒸发器顶部的液体分配器(分配盘),均匀分布于35根内径40mm、长5m的蒸发管内,物料沿管壁呈膜状下降,蒸发产生的二次蒸汽与物料同**底部,再与物料一起进入离心式分离器。此时一效蒸发器加热壳层的加热温度为83~85℃,管内蒸发温度为70~72℃。经分离器与二次蒸汽分离的物料浓度约24%(干物质),然后由中间离心式物料泵送**二效,重复上述过程。加热温度为70~72℃,蒸发温度为45~50℃。由二效分离器出来的物料浓度达到48%左右。**后由离心式出料泵送**喷雾工段。当出料浓度与要求浓度相差不太大时,调节出料阀与出料管支路上的再循环阀,使部分物料返回二效蒸发器再次循环(小循环),此阀可视为浓度微调阀。当出料浓度与要求浓度相差很大时,关闭出料阀,打开回流阀,物料回到平衡槽进行大循环(与清洗时一样)。

3、各效的加热蒸汽(加热热源)

(1)一效蒸发器的热源

一效蒸发器的热源是一效产生的二次蒸汽的50%与生蒸汽以1:1的比例通过热压泵混合后作为一效加热器的加热热源。

(2)二效蒸发器的热源

二效蒸发器的热源是一效产生的二次蒸汽的另外的50%。

4、冷凝水

(1)杀菌器加热盘管内物料,由生蒸汽加热,形成的冷凝水靠压差进入一效蒸发器壳层。

(2)一效蒸发器加热蒸汽形成的冷凝水,汇同杀菌器的冷凝水靠压差进入二效蒸发器壳层,与二效蒸发器加热蒸气形成的冷凝水一起由冷凝水泵排出。

(3)二效(末效)蒸发器产生的二次蒸汽进入冷凝器被冷却水冷凝后排出。这台设备二效的二次蒸汽进入混合式冷凝器,先被盘在内筒上的盘管内的物料冷却(同时将物料预热)剩余部分被由上而下的冷却水直接冷凝,**后经冷却水泵排出。

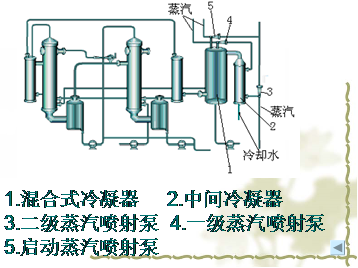

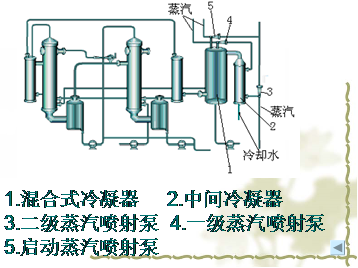

5、真空的形成

在蒸发器内的液体占有很小的体积,可以忽略不计,占有较大体积的二次蒸汽被冷凝器冷凝,真空系统抽吸的只是不凝性气体。这台设备采用的是G内不常见的双级蒸汽喷射泵。

正常操作时,混合式冷凝器内的真空度约为101.3kpa,即混合式冷凝器内的压力接近于零,二效分离器内的真空度为91.32kpa,一效分离器内的真空度为69.32 kpa。一、二效蒸发器壳层上有上、下两条不凝性气体管路与混合式冷凝器相连,出口处装有不同孔径的流量控制板。

6、冷却水

主要用于中间冷凝器,冷却水来冷凝一级蒸汽喷射泵喷入的蒸汽,以减轻二级喷射泵的负担,并在混合式冷凝器中冷凝二效的二次蒸汽。冷却水由中间冷凝器(列管式冷凝器)下端进入冷凝管内,由上端排出,从上端进入混合式冷凝器内部洒水盘,由上而下经两道伞式折流板分散,把由下而上的二次蒸汽冷凝。冷凝水与冷却水一起由冷却水泵排出。

三)工艺特点

1.顺流进料 加热蒸汽和物料的流动方向一致。物料浓度依效序递增。低浓度料液在高温下蒸发,而浓度高,粘度大的料液在低温下蒸发,这对热敏性物料十分有利。

2.连续出料,物料受热时间短。

3.物料预热温差小 物料经三段盘管预热,一段盘管式杀菌,各段物料开始温度及加热温度、**终温度见下表。从表中可见,**高温差为46℃,而且只是在预热温度只有50℃的低温阶段,有利于产品的质量。

|

预热温度 |

**段

混合式冷凝器 |

第二段

二效加热器 |

第三段

一效加热器 |

第四段

杀菌器 |

|

加热温度℃ |

50 |

70 |

83 |

98 |

|

物料开始温度℃ |

4 |

42 |

62 |

72 |

|

物料**终温度℃ |

42 |

62 |

72 |

95 |

|

预热温差℃ |

46 |

28 |

21 |

26 |

4.节约蒸汽 一次蒸汽消耗量与蒸发量即二次蒸汽量的比值为蒸汽系数,从这台设备技术参数上可以看出500∕1200=0.42 ,扣除物料杀菌所用的蒸汽后,蒸发系数为0.32,即蒸发1kg水分耗用生蒸汽量仅为0.32kg。 5.冷却水耗量低,由于二次蒸汽被充分利用,使冷却水的消耗量大大降低。当进水温度为20℃时冷却水耗量仅为12m3/h,这是由于末效的二次蒸汽的量较少,温度较低。#p#分页标题#e#

6.将杀菌与浓缩两种工序结合在一起的好处:

1)节约材料,缩小占地面积;

2)避免杀菌乳的再次污染;

3)物料超沸点进料,有利于蒸发的进行;

4)减少了操作人员。

由于双效降膜式蒸发器的工艺特点,从而为生产过程的连续化、自动化创造了有利条件。

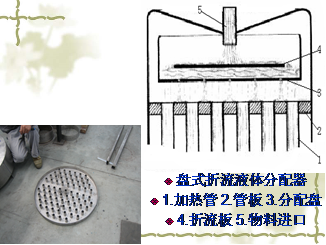

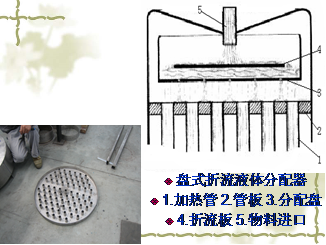

7、如下图所示,液体分布器采用盘式折流分配装置。物料进入降膜式蒸发器后如果没有液体分布器,物料就不能均匀地分布到各个加热列管中,就会造成物料在管内局部过热,严重时会造成焦管、堵塞。所以,对于降膜式蒸发器,在蒸发器的上部必须安装液体分布器。

8、在一效上部的预热盘管和杀菌器的盘管内设计了内部始终充满物料的“自锁”结构,这样可以避免当发生停电等事故时,因加热蒸汽不能及时关闭,一效上部的预热盘管和杀菌器内温度不能降下来的物料而造成的挂壁、焦管甚**堵塞现象的发生。

9、真空的形成采用G内不多见的双级蒸汽喷射泵,中间用表面(中间)冷凝器串联的双级蒸汽喷射泵。为了在启动时尽快达到所要求的真空度,配有启动蒸汽喷射泵。这种真空装置具有抽气量大、真空度高、安装运行简便、价格便宜、占地面积小等优点。其缺点是要求蒸汽压力较高及蒸汽量稳定。

10、液体、气体流量的控制 多处采用了结构简单的孔板,这些孔板是在1mm厚的不锈钢圆板中心开一小孔,孔径因流量的不同而不同。这些孔板安装在与设备连接的活接处,更换、调整均很方便,使用孔板部位如下(仅供参考) :

1)一效蒸发器物料入口管;

2)二效蒸器物物料入口管;

3)一效蒸发器冷凝水出口管;

4)杀菌器冷凝水出口管;

5)一效上部不凝性气体出口管;

6)二效上部不凝性气体出口管;

7)一效下部不凝性气体出口管;

8)二效下部不凝性气体出口管;

9)杀菌器蒸汽进口管。

11、一效、二效蒸发器的结构基本相同,各连接管路的孔径,方位,标高也一致,这样,结构稍作改动,现用一效蒸发器可作为另一种较大系列设备的二效蒸发器;同样现在的二效蒸发器可以作为另一种较小系列设备的一效蒸发器,有利于设备的系列化。

12、杀菌器位于蒸发器下部的壳层内,节省了占地面积。但容易发生焦管甚**堵塞现象

二、G产

(一)带水力喷射泵的双效降膜式蒸发器

1.结构:

(一)带水力喷射泵的双效降膜式蒸发器

1.结构:成套设备由平衡槽、物料泵、杀菌器、蒸发器、分离器、预热器、水力喷射泵等组成。

2.改进部分

1)将上下两层操作部分改成只在地面上操作,使操作更加方便;

2)根据我GG情,使用蒸汽的压力更适合我GG情;

3)进口蒸发器的杀菌器位于一效加热器中下部的夹层内。物料在螺旋盘管内被管外加热蒸气加热,由于加热温度较高,在生产中,特别是生产全脂加糖奶粉时易产生挂壁、焦管甚**堵塞,而且不易清洗维修。G产的杀菌器改成列管式,单独放在加热器的旁边,这样不易发生堵塞现象。而且清理、维修、清洗都很方便。

4)冷凝器和真空系统的改变。末效的二次蒸汽大多被冷凝器中的螺旋盘管内的物料冷凝,物料同时被预热,所以称为预热器。剩余少部分二次蒸汽及不凝性气体被水力喷射泵排出。由于使用水力喷射器使耗水量大大增加。目前常见的为混合式冷凝器与水环式真空泵配合使用。

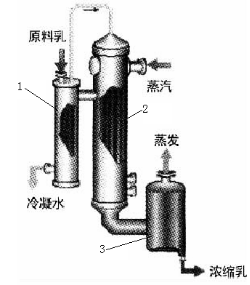

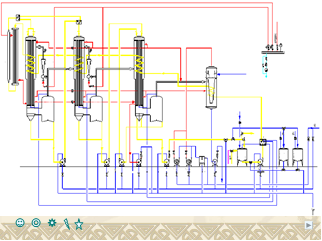

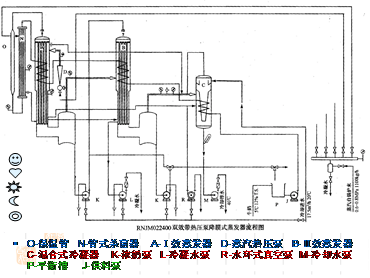

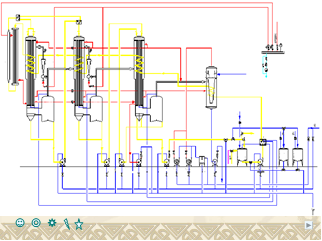

(二)G产双效带热压泵降膜式蒸发器

如图所示,与样机相比,有以下变化:

1、杀菌器安装在外部并且是列管式的;

2、不凝性气体由水环式真空泵抽出。

其它方面基本相似,参考样机即可学习工艺流程、设备操作等。

§7-6 三效降膜式蒸发器

§7-6 三效降膜式蒸发器

一、主要技术参数

一、主要技术参数

1、蒸发量 3200 kg/h

2、进料量 4000 kg/h

3、蒸汽耗量 1100 kg/h

4、杀菌条件 86~94℃ 24s

5、蒸发温度℃

一效70 二效 57 三效 45#p#分页标题#e#

6、真空度kPa

一效 69 二效 83 三效 90

7、冷却水耗量 9~12 kg/h

二、主要结构

1、进料罐 1台 圆柱形,密封形式,带人孔,容量1000L,带就地清洗喷头。

2、进料泵 1台 可将牛奶由进料罐泵到预热器、列管式杀菌器、一效蒸发器。

3、预热器 共有四个 盘管式,分别装在混合式冷凝器及一、二、三效加热器上部壳管内。

4、牛奶杀菌器 1台 列管式杀菌器(包括保温管)。

5、蒸发器 3台 列管式换热器,蒸发器有可打开的顶盖,打开顶盖后,是液体分配器,配有3台离心式分离器。

6、送料泵 3台 将物料由分离器输送到下一效的蒸发器。

7、冷凝水泵 1台 将冷凝水从加热器中排出。

8、浓奶出料泵 1台 将浓奶输送到喷雾干燥器的进料罐。

9、热压缩泵 2台 将二次蒸汽进行再压缩,供**、二效蒸发器,作为加热热源。热压泵的动力是生蒸汽。

10、冷凝器 1台 为混合式冷凝器。

11、冷却水泵 1台 将混合式冷凝器内的冷却水排出。

12、水环式真空泵 2台 叶轮是由特种合金制造的。启动时开两台,正常运转后只用一台。

13、酸碱洗槽 各一个 酸碱洗槽的体积均为1000L,并附有酸碱液的输送泵一台(5000L/h)。

14、管路、管件、阀门 用于连接上述设备,包括物料、二次蒸汽、生蒸汽、冷凝水、上下不凝性气体等管路,以及温度计、压力表等。

15、操作平台 由5mm厚花纹板和必需的碳钢构件组成,所有的边沿处都有100mm高的挡脚板。

16、仪表电控柜 1台 集中监控蒸发器中心仪表盘。仪表盘包括所有电机的启停按钮,所有电机和电动阀的模拟图都用灯光指示,流程图、蒸汽压力显示、杀菌温度显示、真空度显示都在仪表盘上。

三、流程

(一)预热杀菌

1、预热杀菌:预处理完5℃的物料进入平衡槽,经过进料泵、控制阀、流量计进入混合式冷凝器的预热盘管内**次预热,然后分别进入三效加热器、二效加热器、一效加热器上部壳程的预热盘管内预热。然后再进入列管式杀菌器加热杀菌后进入保温管保温,这样预热过程就完成了。

2.真空浓缩

经预热、杀菌、保温后的物料超沸点进入一效蒸发器,经液体分布器均匀分布到各个加热列管内,借重力和二次蒸汽作用在管内呈膜状向下流动,同时与管外的加热蒸气进行热交换而蒸发。物料与二次蒸汽沿切线方向进入分离器,汽液分离后用物料泵泵入二效蒸发器蒸发后,再泵入三效蒸发器,三效蒸发器中属于双程蒸发。随着蒸发的进行,物料浓度的增加,物料逐渐减少。物料进入三效蒸发器采用双程蒸发提高了流速,增大了传热效果。物料达到要求浓度后由出料泵排出。

(二)加热热源

一效蒸发器产生的二次蒸汽除部分引入第二效蒸发器作为第二效蒸发器的热源外,其余部分为热压泵增压后作为**效的热源。第二效产生的二次蒸汽与一效流程一样,第三效产生的二次蒸汽则导入混合式冷凝器,经冷凝后由冷却水泵排出。

( 三)真空的形成

采用混合式冷凝器与水环式真空泵共同作用,末效的二次蒸汽和不凝性气体一同进入混合式冷凝器,二次蒸汽被冷凝后,不凝性气体被水环式真空泵抽出,蒸发器内形成真空。

§7-7 关于降膜式蒸发器几个问题的探讨

一、关于降膜式蒸发器几个问题的探讨

(一)降膜是如何形成的?

shou先取决于蒸发器内部的液体分布器,若不能把物料均匀分布到各个加热列管中,不仅影响传热效果,还会产生物料挂壁、焦管,严重时会发生堵塞列管。因此,液体分布器的使用**关重要;

其次,大量二次蒸汽的产生对液膜的形成非常重要。

管内的液膜下降的三个动力:一是物料本身的重力;二是在蒸发器顶部的物料由于超沸点进料所产生的大量的二次蒸汽向下的冲力;三是蒸发器下部的真空度较大。

(二)为什么节能?

1、多效的应用 除一效使用生蒸汽外,其他各效都使用前一效产生的二次蒸汽,大大节省了生蒸汽的用量。

2、热压泵的应用 部分二次蒸汽通过热压泵与生蒸汽混合,重新作为一效加热器的热源,节约了加热蒸汽。

3、冷凝水显热的应用 杀菌器的冷凝水进入一效,汇同一效加热器的冷凝水进入二效,冷凝水不仅可以自动流动,还会放出热量,这部分热量被回收利用。

4、末效二次蒸汽的利用 末效二次蒸汽进入混合式冷凝器后可以将螺旋盘管内的物料预热,末效二次蒸汽的热能部分回收。这样,不仅节约了热能,而且节约了冷却水。#p#分页标题#e#

在双效降膜式蒸发器中,列管式杀菌器内每小时产生200kg、98℃的冷凝水进入一效壳程时,降温98-83=15℃,这部分冷凝水放出显热。

(三)为什么节水?

在混合式冷凝器中,冷却水主要用来冷却末效二次蒸汽,冷却水的用量与二次蒸汽的多少和二次蒸汽温度的高低有关。对于多效蒸发器,只需冷凝末效的二次蒸汽。这样,二次蒸汽的量不仅少,而且温度低,加上末效的二次蒸汽部分用来预热物料,使**后需冷凝的二次蒸汽的量更少,温度更低,节约了冷却水。

(四)操作不当,一效从何处跑奶?

操作不当时,物料随一效二次蒸汽分别进入一效加热器壳程和二效加热器壳层,跑到冷凝水中,**后由冷凝水泵排出。这样,不仅造成了物料的损失,而且污染了设备和冷凝水。

(五)热压泵的应用

热压泵又称蒸汽喷射器或蒸汽压缩器,热压泵是将多效蒸发的前一效产生的二次蒸汽再压缩,使其温度及压力上升,再作为前一效的加热源。

在通常的条件下,1kg生蒸汽可将1kg 70℃的蒸汽上升到84℃,1kg生蒸汽吸收压缩1kg二次蒸汽,使其变为高温蒸汽,用于再次加热。结果1kg生蒸汽可蒸发2kg牛乳的水分。这样,安装热压泵等于新增一台蒸发罐的热效率。

二、真空浓缩设备常见故障及原因

(一)真空度低

1、设备或管路的连接处密封不严;

2、形成真空的系统有故障;

3、冷却水的温度较高,冷却水的量少;

4、上下不凝性气体管路部分堵塞;

5、热压泵的工作蒸汽压力过高或喷嘴磨损;

(二)管内壁结垢较多(焦管)

1、原料乳不新鲜;

2、进料量不足或短时断料;

3、清洗不彻底;

4、液体分布器的部分小孔堵塞;

5、加热温度过高;

6、管内壁机械损伤。

(三)出料浓度低

1、进料量过多;

2、加热列管结垢;

3、加热蒸汽压力低;

4、蒸发器壳层内冷凝水未及时排出。

5、冷却水混入物料。

(四)倒罐(冷却水进入蒸发器)

1、未按顺序停车。停车时应先破坏蒸发器内的真空,然后再关闭形成真空的系统,以免冷却水倒入罐内;

2、突然断电,未能及时在关闭蒸汽后破坏真空度;

3、冷却水泵出现故障;

4、冷却水进水量太大;

5、抽真空设备有故障。

(五)跑料(物料沿二次蒸汽管路排出)

1、进料量过大;

2、设备内真空度过高;

3、分离器分离效果不好;

4、加热蒸汽温度过高;

5、物料进料时温度过高。